Fräsaufwand und Kalkulation

Empfehlungen EstlCam / Fräsabfolge (GCode) erzeugen

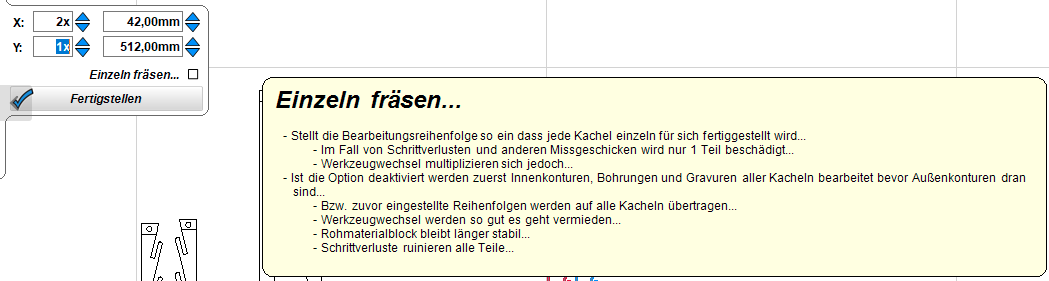

Einzeln fräsen vs. Ebene für Ebene

Bei mehreren Teile auf Platte diese jeweils einzeln zu Ende fräsen (Modus kann ausgewählt werden beim Kacheln) → Aufsummierung von Positionierfehlern wird gemindert.

Holzbiegung ausgleichen durch Verschrauben - Schraublöcher anfräsen oder mit Schablone markieren?

Idee: Papierschablone ausdrucken auf Löcher+Schrauben per Hand machen (geht ggf. schneller, je nach Anzahl und erforderlicher Platziergenauigkeit der Bohrungen)

Fräsvorgang beschleunigen

Tipp 1

XY-Anschlag auf Bett festschrauben, um Platte immer gleich einzuspannen und XY-Werte nicht anpassen zu müssen → reduzieren der Arbeit auf jeweils gut justierten Z-Wert. Achtung: die Befestigungslöcher für Schrauben „nudeln“ nach einer Weile aus und müssen ggf. gespachtelt werden (z.B. mit Silikon, Astfüller, Heißleim, Holzleim).

Tipp 2

Für ebene Taschen: Nur genaue Randkonturen der Taschen einfräsen und den inneren Rest mit der Handoberfräse nachträglich ausräumen!

Materialexperimente / Befestigungstipps

-

Ahorn und Eiche als Harthölzer benötigen beide ca. den gleichen Vorschub (getestet am 31.01.2022)

-

Bei Harthölzern ist immer ausreichendes Vorbohren notwendig, weil Das Holz sehr schnell reißt. So ist für eine 4mm Schraube zwingend ein 4mm Durchgangsloch notwendig - vor allem, wenn das Holz trocken ist und das Loch nahe am Rand.

Fräsaufwand - was muss alles beachtet werden?

Das CNC-Fräsen benötigt ausreichend Vorbereitungszeit - auch, wenn bereits das eigentliche Modell fertig gezeichnet ist. Allgemeine, wichtige Schritte:

-

Arbeitsplatz

-

PC einschalten

-

Sichtprüfung Maschine (alles i.O.?)

-

Schrittmotoren aktivieren (grüner Knopf - dieser klemmt manchmal bzw. reagiert erst nach mehreren Anläufen)

-

-

Softwareprogramm (GCode)

-

Software-Programme starten (PlanetCNC TNGv2, Estlcam)

-

CNC Programm erstellen - Ziele: Zeit sparen (=Fräsbahnen einsparen, Vorschub/Drehzahl anpassen an benötigte Qualität und Holzsorte) | je nach Komplexität 30-60 Minuten

-

GCode nachbearbeiten (z.B. Pausen einarbeiten für Zwischenschritte; siehe GCode Snippets). CNC Programm im Anschluss simulieren (ermitteln der Machbarkeit, Dauer, Kosten, Vermeidung von Kollisionen und Fräserbruch) | weitere 30 - 60 Minuten

-

-

Werkstück vorbereiten (Platten)

-

. Werkstück passend zum Programm konfektionieren (Nesting)

-

ggf. Werkstück kalibrieren (auf Dicke abrichten/schleifen)

-

Schleifstaub abwischen (stört beim Einspannen (sorgt für unnötige Z-Toleranzen)

-

-

Werkstück (Platte) einspannen

-

. (festkleben, klemmen oder schrauben) - hierzu je Seite ca. 2 cm toten Rand lassen, in dem Löcher zur Befestigung mit Schrauben vorgebohrt werden müssen (sonst Ausreißen!)

-

Astlöcher besser nach unten, falls möglich (abhängig von Auswölbung) > gegen die Wölbung arbeiten (Auswölbung mit Festschrauben auf Arbeitsplatte reduzieren)

-

schritte: platten konfektionieren + ORDENTLICH ENTSTAUBEN

-

-

Job vorbereiten

-

Alten Fräser lösen

-

Spindelgewinde / Spannzange / Spannzangenhalter / Fräser reinigen

-

korrekten Fräser einspannen (so kurz wie möglich, um Bruch und Vibration zu verringern)

-

Maschine homen

-

XYZ passend einstellen > Fräser auf Z=0 setzen per Hand (via Z-Probe (Kupferplatine), Prüfen mit Dickenlehre oder Augenmaß)

-

Bauraum austesten für Werkstück (Fräsprogramm fährt bei Nichtbeachtung der Maximalmaße gegen Endschalter und geht still (ohne Fehlermeldung) in den Notaus-Zustand) → XY-BoundingBox vorher abfahren

-

-

-

Werkstück Fräsen - Vorsicht!

-

Y-Portal ist bis zu einem gewissen Grad elastisch und kann Kollisionen verzeihen - Hand immer in der Nähe vom Not-Aus Knopf!

-

Wenn TNGv2 Software beendet wird, während Fräse noch läuft, dann bleibt u.U. die Spindel aktiv! > Not-Aus nutzen

-

Späneabsaugung prüfen. Zu viel Späne im Schneidspalt können auch für Brand durch Reibung sorgen

-

Wenn Fräser kreischt, quietscht oder stark vibriert: Maschine stoppen und auf Werkzeugeinspannung prüfen oder Geschwindigkeit/Vorschub dynamisch anpassen

-

Während des Fräsjobs werden Fräser, Werkzeugaufnahme, Spindel und Spindelhalter sowie die XY-Schrittmotoren sehr warm/heiß (und dehnen sich aus)

-

ggf. dynamische Anpassungen/Unterbrechungen notwendig: voller Staubsaugerbeutel/Zyklon, Z-Rejustage, Fräserwechsel, Plattenbefestigung anpassen, Geschwindigkeiten anpassen, etc.

-

-

Nacharbeiten

-

Werkstückfugen komplett aussaugen und Sichtprüfung durchführen: ist wirklich die Platte komplett durchgefräst? Falls nicht, muss ggf. das Programm wieder laufen gelassen werden (mit korrigiertem Z-Versatz! Anderfalls sind die Platte und die bereits investierte Fräszeit dahin!)

-

Werkstück entnehmen

-

Maschine reinigen, um nächsten Job vorzubereiten (Zyklonabscheider, Staubsauger, Bett)

-

Werkstück ggf. freistellen (Stechbeitel (idealerweise dünner als die Fräsbahnbreite, um Verkanten zu verhindern), Bandsäge oder Dekupiersäge)

-

Werkstück ggf. nachschleifen (Langbandschleifer, Bandschleifer, Handschleifpapier, …)

-

-

Qualitätskontrolle

-

Bauteil(e) inspizieren: Sichtprüfung, Toleranzprüfung (insofern jemand ein technisches Produkt mit genauen Maßen (z.B. nach Zeichnung) benötigt)

-

-

Im Fräsprogramm-Logfile nachsehen, wie lange der Job wirklich gedauert hat

Kalkulation der Laufzeit

Es stehen verschiedene Tools zur Verfügung, um die Job-Dauer (die reine Fräszeit der Maschine ohne sämtliche menschgemachte Unterbrechungen) zu berechnen:

-

Estlcam

-

NC Corrector v4

-

PlanetCNC TNGv2

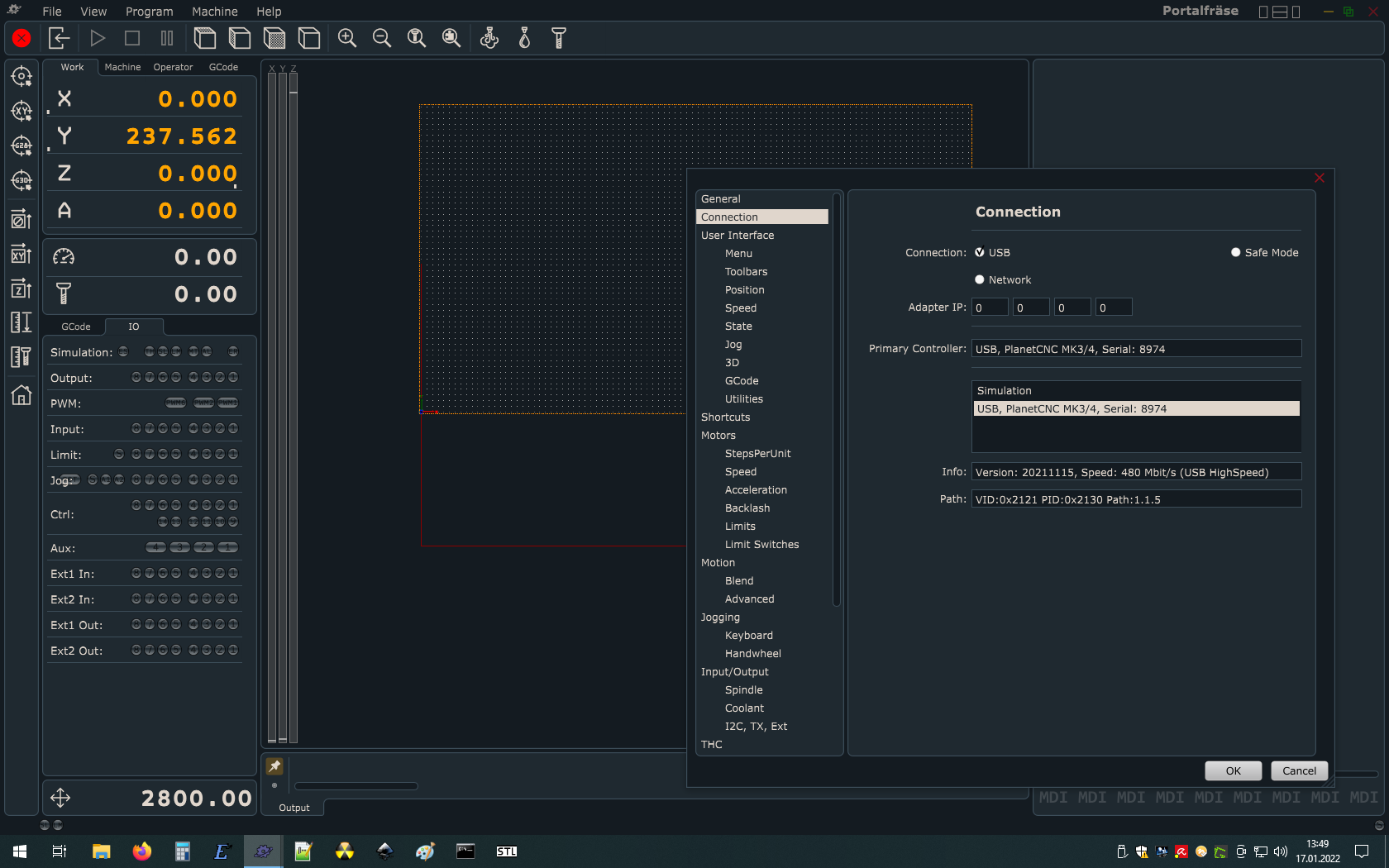

PlanetCNC TNGv2 (bevorzugtes Tool)

-

Job Dauer wird unten rechts angezeigt, sobald der Job gestartet wurde. Andernfalls taucht die Anzeige nicht auf! Die Anzeige taucht erst nach einigen dutzend bis hundert Zeilen and und lässt so bereits verstrichene Job-Zeit verschwinden.

-

In Simulationsmodus (in den Settings muss ein virtueller Controller „Simulation“ ausgewählt werden) wird die Job Zeit angezeigt, wenn der GCode geöffnet und ausgeführt wird. Allerdings taucht die Zeitanzeige dabei interessanterweise erst auf, wenn der Job mit dem Pause-Button pausiert wird und die Zeit verschwindet, sobald der Job weiter ausgeführt wird

Vorschlag Fräsjob-Berechnung:

5 Minuten extra (für Start) + Vorschauzeit des GCodes * 1,2 (20% Pauschale Extra)

Simulationsmodus:

Estlcam (ungeau)

-

Variante 1: „Vorschau“

-

Variante 2: „CNC Programm speichern“ (Warnung: „Vorschau“ und „CNC Programm speichern“ zeigen komplett unterschiedliche Zeiten an → nicht verlässlich!)

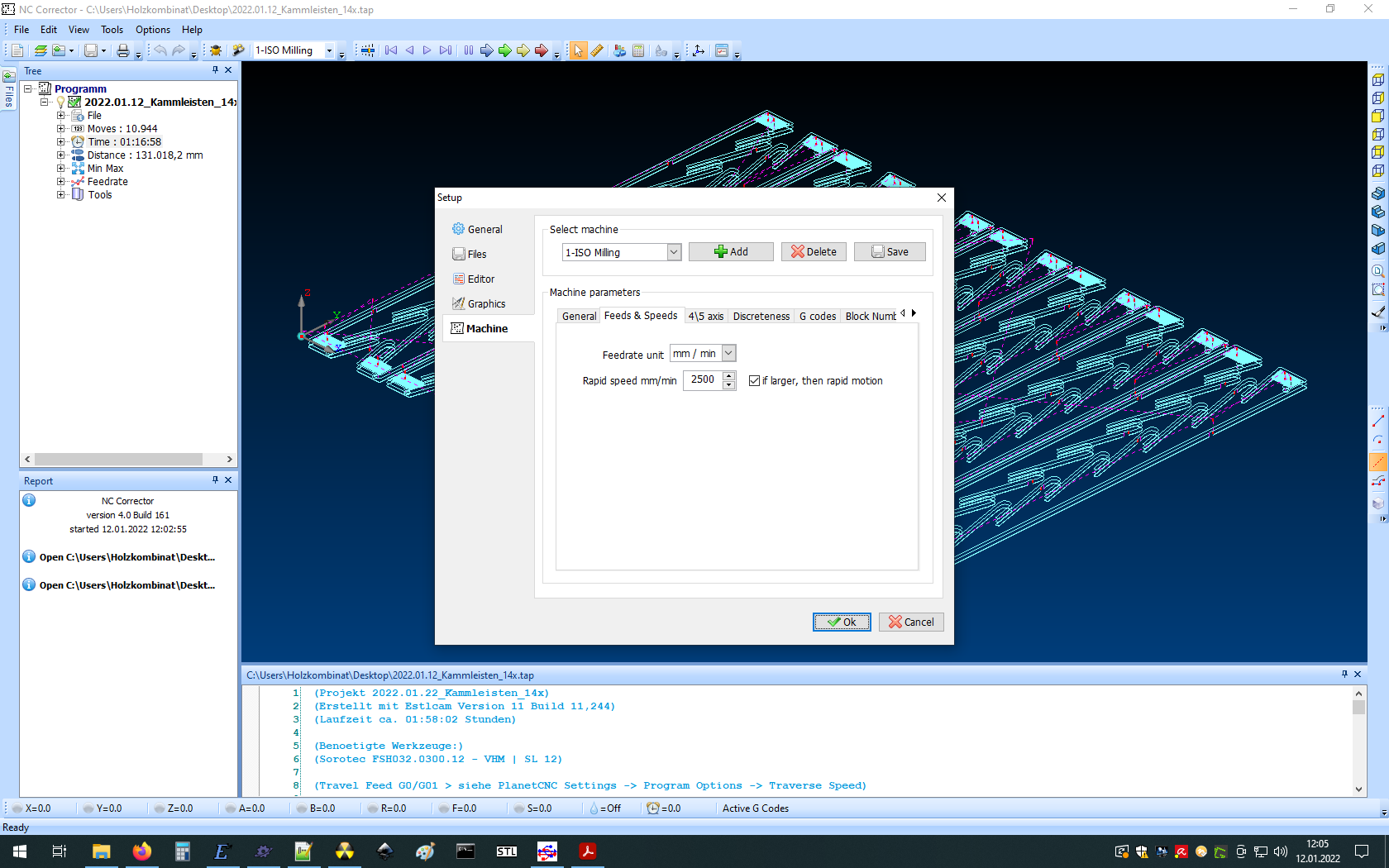

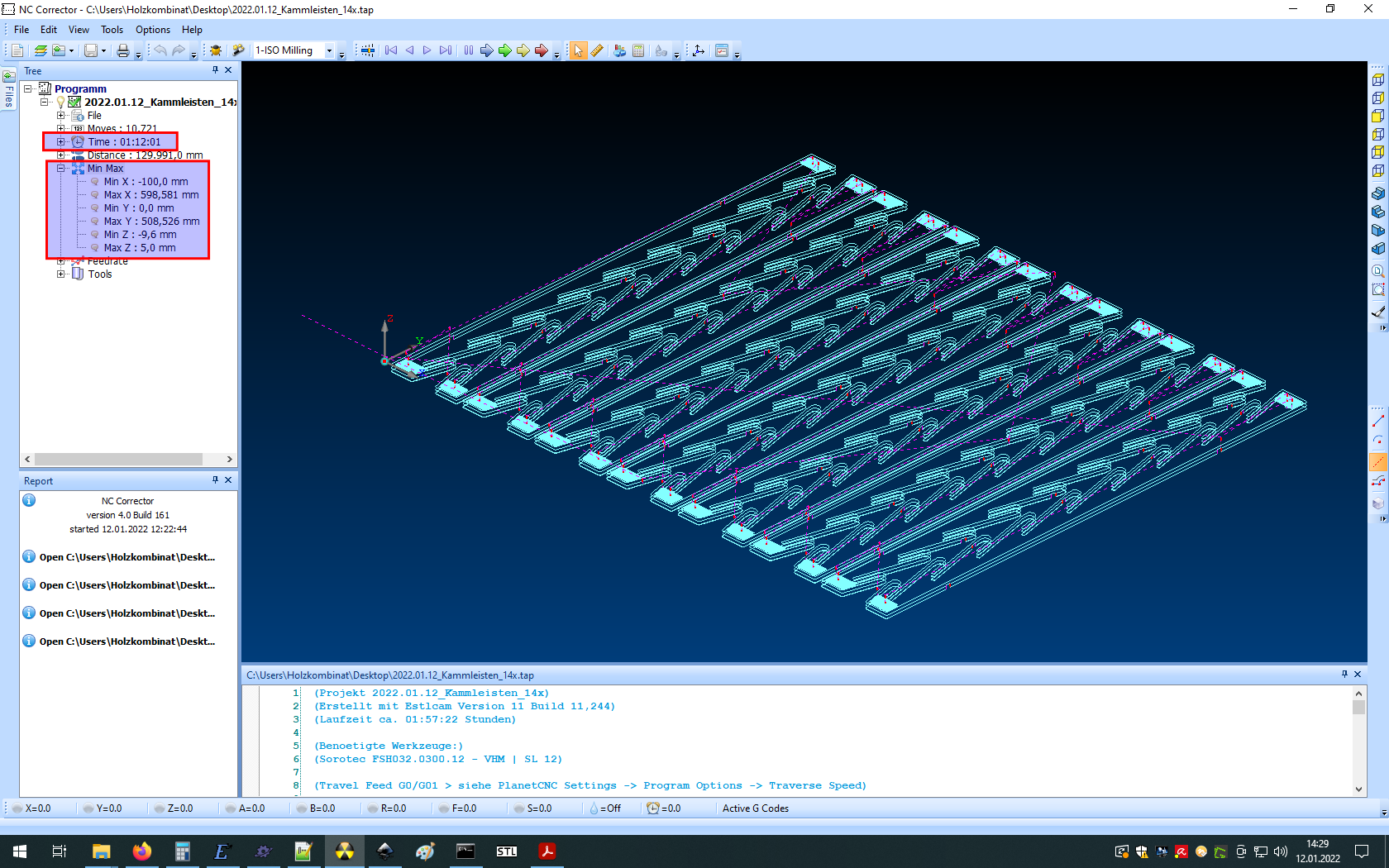

NC Corrector v4 (ungenau)

Für eine korrekte Fräsdaueranzeige muss der „travere speed“ korrekt eingetragen werden. Wir nutzen in PlanetCNC einen Standard Feed für Reisebewegungen von 2500 mm/min (Stand 13.01.2022). Diesen Wert setzen wir in den Einstellungen von NC Corrector ebenfalls. Sobald sich der Wert ändert, muss er synchron hier angepasst werden!

Edit: Leider ist auch NC Corrector v4 ungenau. Bei einem Job mit 1h20Min Dauer rechnet NC Corrector gerade einmal 58Min aus.